2020年,黄埔材料院承接国家战略任务建设飞行起降动力学大装置,致力于攻关航空轮胎“卡脖子”关键核心技术难题,推动成果落地转化。

而今,在党和国家的系列战略部署下,新质生产力已成为追求高质量发展的关键抓手,面对新的时代浪潮,新型研发机构该如何践行国家战略,成为衔接科技创新与产业创新深度融合的关键支点?

http://paper.people.com.cn/rmrb/pc/content/202512/13/content_30120269.html

广州飞行起降动力学大装置助推多项原创性技术突破

航空轮胎,从山坳里“飞”出来

《人民日报》(2025年12月13日 第 05 版)

多达10层以上,这是一条航空轮胎内部结构层数;几百次到上千次,这是产品研发要经历的极限测试次数;经得住零下40摄氏度到零上70摄氏度的温度变化,在飞机降落瞬间扛住几十吨以上的冲击力,这是对航空轮胎性能的苛刻要求……

与普通轮胎相比较,航空轮胎有3个显著特点:大承载、高速度、抗冲击。科研人员形象比喻:“这就类似让赛车轮胎在维持转速和尺寸不变的情况下,还要具备大货车轮胎的载重能力。”在很长一段时期内,我国民航飞机主要采取租用国外航空轮胎的方式。造出中国人自己的高质量航空轮胎,是我国一代代科学家为之持续攻关的梦想。

在广东省广州市黄埔区,藏身小山坳里的飞行起降动力学大装置,正为实现这一梦想积攒着力量。

2020年1月,中国科学院关键核心技术攻坚先导专项(C类)“仿生合成橡胶”专项正式立项,计划建设航空轮胎大科学中心,开展科研攻关以及核心指标评价测试。次月,广东粤港澳大湾区黄埔材料研究院(以下简称“黄埔材料院”)应运而生。

黄埔区新龙镇,依山傍水,一座银色外墙、深色玻璃的连体建筑坐落其中:前面的“竖向轮胎”高52米,背后躺着的“轮胎”横向直径90米,一立一卧,互为配套。中国科学院长春应用化学研究所(以下简称“长春应化所”)所长、黄埔材料院院长杨小牛介绍,就在这个建筑内,已建成飞行起降动力学大装置,“我们不仅要研制中国人自己的航空轮胎,还要测明使用极限,确保其安全可靠”。

2020年初,长春应化所牵头组建了包含中国科学院研究所、大学和地方工业部门及企业共20家单位参与的科研攻关“国家队”,目标直指航空轮胎技术难题。其中,黄埔材料院承担了航空轮胎动力学大装置的建设等任务。

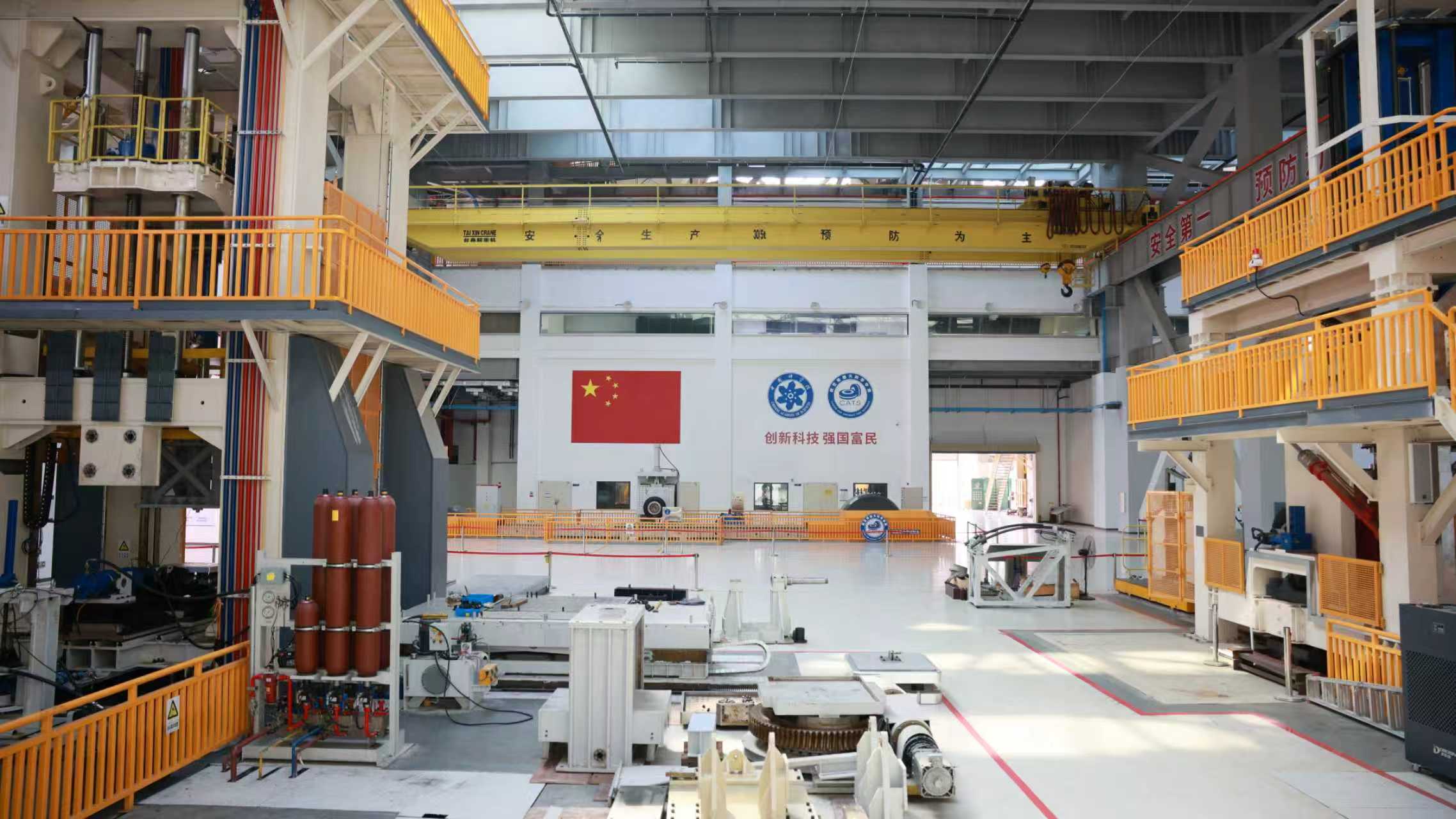

走进高大宽敞的测试大厅,航空轮胎高加速试验台、轮胎道面环境试验台……一台台高大的装置正在紧张调试、运行。

隔着安全玻璃观察,一个仿生橡胶航空轮胎样品正在接受高速转动和瞬间承压试验。短短数秒内,轮胎转速就升到每小时200公里左右。“试验台能够在最高时速600公里下进行模拟测试,为轮胎发生偏转、侧倾等情况时的可靠性以及使用寿命等,提供一手研究数据。”研究人员解释。

此外,研究人员还要模拟飞机降落时航空轮胎承压的场景——在不断提升轮胎转动速度的同时,持续加大轮胎垂直方向的压力,让轮胎接受极限考验。

目前,飞行起降动力学大装置多台套装备已投入使用,完成了百余条航空轮胎测试,收集了大量起飞和降落时的运行数据。研究人员表示:“这里的仿生橡胶航空轮胎,在极端工作条件下,可以实现比天然橡胶制造的航空轮胎使用寿命提升35%以上。”

在展示中心,一个仿生橡胶航空轮胎样品被剥开一角,轮胎内部的分层结构一目了然。航空轮胎的结构复杂,各层中的排布角度会对轮胎性能造成巨大影响。科研人员自主研发出一套全新的数字轮胎工业软件,能通过力学驱动计算设计出最优的轮胎结构,大大缩短流程和开发时间。

目前,科研团队已经完成航空轮胎国产化技术全链条贯通和应用验证,实现了仿生橡胶和数字轮胎工业软件两项从“0到1”的原创性技术突破,掌握了41项核心技术。

山坳里的飞行起降动力学大装置,正在产生巨大的“溢出效应”。

“航空轮胎相关技术,可以外溢到其他非公路轮胎和新能源汽车轮胎等轮胎制品,也可以外溢到非轮胎行业。”黄埔材料院分管日常工作的副院长王杰解释,在空气弹簧、橡胶减震器等领域,相关技术都能获得广泛应用。

“目前,飞行起降动力学大装置已具备测试验证航空轮胎、起落架系统和中小型整机设计制造性能和使役可靠性的能力。”杨小牛说,现在黄埔材料院园区“热”了起来,每年接待企业、科研院所等参观合作、科普教育达4200余人次。

(人民日报记者:贺林平)