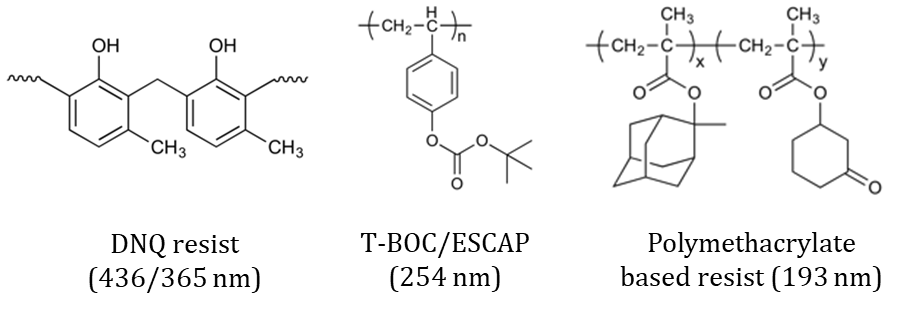

半导体行业中的大规模集成电路均采用光刻技术进行加工,光刻技术是指利用光刻胶在紫外光或电子束下发生溶解性变化,将设计在掩膜版上的图形转移到曝光衬底上的微加工技术。光刻的线宽极限和精度直接决定了集成电路的集成度、可靠性和成本,摩尔定律(Moore’s law)指出,半导体中晶体管的密度与其性能每18~24个月翻1倍。与之对应的是半导体制造制程的不断进步,对应到光刻工艺中就是加工的特征尺寸(Critical Dimension, CD)的不断缩小。在这一过程中,光刻胶的发展突破起到了关键性的作用。根据瑞利公式(Rayleigh's equation),光刻过程中所能达到的特征尺寸与光源波长成正比,因而光刻制程的发展主要依靠光源波长的不断缩小,从高压汞灯的G线(436 nm)和I线(365 nm)光源,发展到等离子光源KrF(248 nm)与ArF(193 nm),再到如今的极紫外光刻技术(13.5 nm),半导体制程在不断进步,光刻胶也随之不断发展。在G线/I线光刻中,使用的主要光刻胶为酚醛树脂和重氮萘醌体系。发展到KrF(248 nm)的阶段,光源强度大幅降低与对光的吸收增加问题对光刻胶的敏感性和透光性提出了极高的要求,因此美国IBM公司的化学家通过化学放大的原理,研制并使用了化学放大光刻胶成功解决了这一问题。而发展到ArF(193nm)曝光的阶段,光源波长的变化与制程的降低使得胶膜厚度与透光性进一步下降,新型的聚甲基丙烯酸酯类型的光刻胶成为了主要选择。

图1 不同波长光源对应光刻胶成分示意图

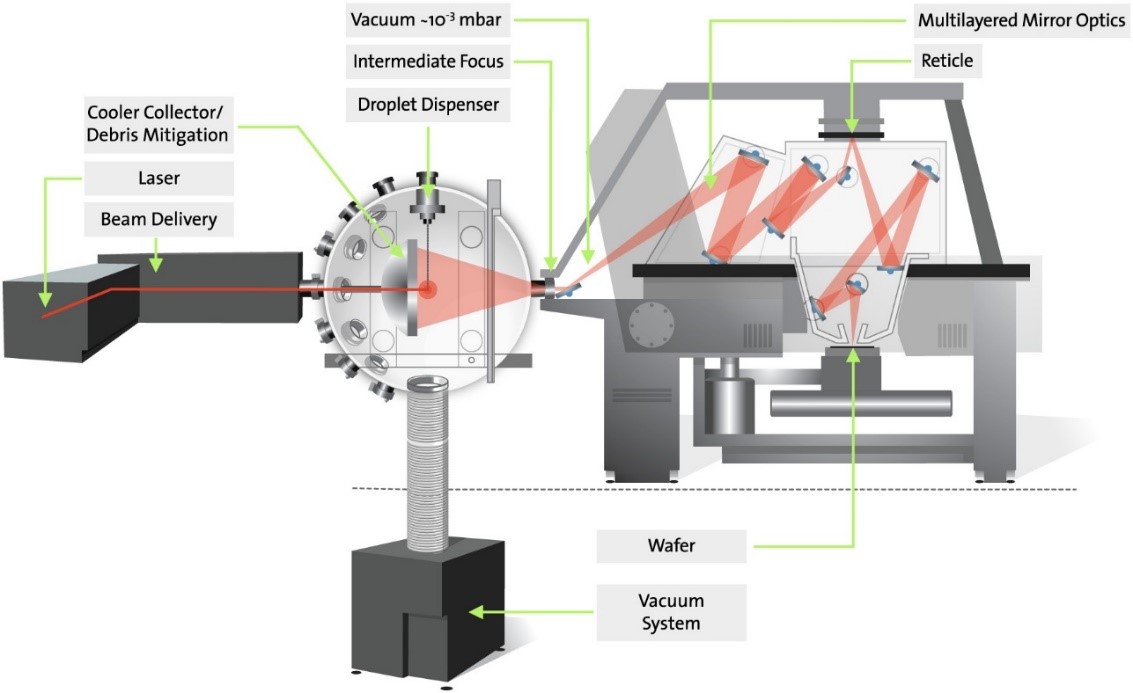

如今,波长13.5 nm的极紫外(Extreme Ultraviolet, EUV)光刻已经成为众多厂商公认的继ArF(193 nm)光源之后的下一代光刻技术。然而在光源技术、掩膜制造以及光刻胶的研发方面都面临着极为严峻的考验,这其中极紫外光刻胶的研发更是面临着前所未有的挑战。发展到如今,极紫外光刻图形加工的大规模工业应用中面临的最大挑战,就是光源功率与极紫外光刻胶光子吸收效率匹配的问题。极紫外光刻系统的复杂性使得其最终输出功率很低,经过光学系统后光子能量只能在5 W左右,这严重制约了EUV光刻生产效率的提升和成本效益的平衡。在这样的情况下,提升光刻胶的灵敏度显得尤为重要,开发新型高灵敏度的EUV光刻胶成为了关键的问题。

图2 EUV光刻系统及光路示意图

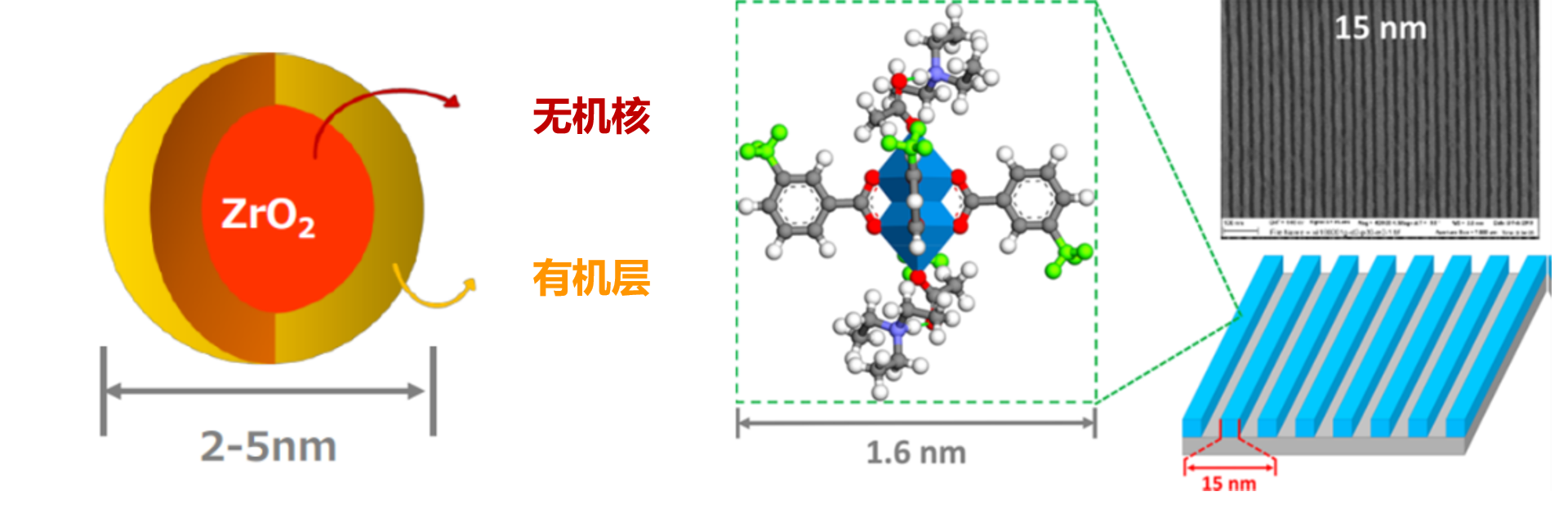

EUV光刻胶技术经过十多年的发展,目前已经越来越受到大家的重视。相应极紫外光刻胶的研究在光刻领域以及纳米材料领域也受到了越来越广泛的关注。首先,在极紫外光刻对应的20 nm及以下结构加工的需要,以及工业化高效生产的要求下,光刻胶的敏感性、抗刻蚀性、粗糙度控制等方面都面临着前所未有的挑战。目前,基于传统化学放大原理及相应的衍生方案、非化学放大型聚合物光刻胶、分子玻璃型光刻胶以及最近提出的金属氧化物纳米颗粒型光刻胶的研究都取得了一定的进展。这其中金属氧化物纳米颗粒型光刻胶成为在极紫外光刻方面极具前景的光刻胶研究方向,其金属团簇核心带来的高极紫外吸收性和强抗刻蚀性,以及材料本身尺寸均一性控制方面具有的独特优势的特点,使得其具有天然适用于极紫外光刻的优势。

图3 金属氧化物纳米颗粒光刻胶结构与光刻数据示意图

产业化方面,全球光刻胶行业呈现寡头垄断局面,日本和美国光刻胶企业在行业内具有极高的市场占有率。而我国光刻胶行业起步较晚,在高端的半导体光刻胶方面自给率还很低,G线/I线光刻胶的国产化率约20%,KrF光刻胶的国产化率不足5%,ArF光刻胶还处于企业研发与下游认证阶段,更高端的EUV光刻胶则处于院校与企业研发阶段,本土的光刻胶企业有着巨大的提升空间。2019年日本对韩国光刻胶材料的制裁说明在行业上具有垄断性优势的国家正将其产业优势当成战略武器,自中美贸易摩擦以来,中国积极布局半导体产业,大力推动产业上下游完善发展。光刻胶是半导体制程进步的关键材料,由于高端光刻胶的保质期通常只有6-9个月,想通过大批量储存的方式来避免被“卡脖子”是行不通的,因此光刻胶的国产化替代势在必行。

光刻胶行业具有极高的行业壁垒。在技术上的壁垒包括配方技术,质量控制技术和原材料技术。光刻胶的种类繁多,通过调整配方来满足差异化的应用需求,是光刻胶企业最核心的技术;半导体领域由于高精确度的产品需求,对光刻胶的稳定性、批次间的一致性要求很高;光刻胶应用于纳米级加工,对原材料的纯度和品质也有很高的要求。光刻胶行业在客户认证上也存在壁垒,光刻胶的品质对下游产品的质量影响极大,下游企业对光刻胶产品的选择极为慎重,一般半导体光刻胶要得到下游企业的认证需要2-3年,而且为了保持光刻胶效果的稳定,并不断反馈个性化需求,下游企业不愿冒险更换光刻胶供应商。光刻胶行业还具有规模和资金壁垒。光刻胶的品种规模是为了满足下游企业多样化的需求,光刻胶生产设备、生产环境和研发投资,以及较长的认证时间,都要求光刻胶企业具有充足的资金。此外,与光刻胶匹配的高端光刻机也是进行光刻胶研发的必要条件。

为了加快国产光刻胶的发展,国家出台了多项政策,并通过大基金撬动全社会资源对半导体产业进行投资和扶持。在人才培养方面,以清华北大为首的国内多所院校纷纷建立集成电路学院,培养多学科交叉的复合型专业人才。光刻胶体系的复杂性使得其发生反应的基础化学原理难以探究,光刻胶企业应与院校合作,既了解产业需求,又可以研究光刻胶反应机理,产学研结合,协同发展,可以更好的进行产品创新。国内光刻胶正企业积极抓住发展机遇,发展光刻胶业务,在政策的支持与自身的努力之下,中国已经有一些企业实现了技术突破。